عمليات آهنگري را ميتوان از جنبههاي مختلف دستهبندي كرد كه از آن جمله عبارتند از:

1-1-1- از جهت درجه حرارت

الف. آهنگري سرد Cold Forging

آهنگري سرد در دماي محيط صورت مي گيرد، يعني درجه حرارت قطعه در حدود دماي اتاق است. پس تغيير فرم پلاستيكي فلز در دماي پايين تر از نقطة تبلور مجدد صورت ميگيرد و همراه با كرنش سختي است.

ب. آهنگري داغ Hot Forging

دماي قطعه بالاتر از دماي تبلور مجدد مي رود، يعني دماي بيلت آنقدر بالا است كه از ايجاد كرنش سختي در طي فرآيند آهنگري، جلوگيري ميشود. Strain hardenning

ج. آهنگري نيمه داغ يا گرم warm Forging

در آهنگري گرم قطعه داراي دماي نسبتاً بالايي است ولي مقدار آن هنوز پايين تر از دماي تبلور مجدد است.

در برخي موارد براي مشخص شده مرز بين سه فرآيند فوق، نسبت تطابق دما تعريف شده است. نسبت دماي تغيير شكل فلز (T) به دماي نقطه جوش آن (Tm) به عنوان نسبت تطابق دما معرفي ميگردد. هر دو دما برحسب كلوين بايد باشد. +273 درجه سانتيگراد اگر T<0.3 TM باشد، فورج سرد، 0.3<T/Tm<0.5 فورج گرم و T>0.5Tm باشد فورج داغ است. چون ميزان تنش سيلان و كرنش سختي با افزايش دما كاهش مي يابد. و نسبت به آهنگري سرد نيروي كمتري مورد نياز است.

آهنگري گرم معمولاً براي كاليبره كردن و دستيابي به قطعات با ابعاد دقيق، بخصوص در مورد مواد آهني گرفته ميشود.

پس در فورج سرد، فلز بدون هيچگونه گرم شدن در دماي محيط فورج ميشود. و در فورج گرم، دماي فلز در حدود دماي تبلور مجدد آن ميباشد و در فورج داغ ماده جهت فورج تا دماي بالاتر از دماي تبلور مجدد گرم ميشود.

در دماي تبلور مجدد تنش جريان ثابت است ولي بالاتر از آن دما تنش جريان تغيير ميكند و در واقع فاز اتمي است كه تغيير مي كند، و در اين دما ريز ساختارهابه هم مي خورند يا تغيير ميكنند و نا به جائي ها را تغيير مي دهد كه در فولاد 1300 ميباشد. بنابراين افزايش دماي فلز در هنگام فورج باعث افزايش شكل پذيري آن و كاهش نيرو و انرژي ميگردد. چون افزايش دما تنش سيلان فلز را كاهش مي دهد.

2-1-1- از ديد چگونگي تغيير شكل

فرآيند آهنگري با توجه به اينكه فلز در ضمن تغيير شكل از قسمتي و يا تمام جهات و سمتها توسط قالب محبوس شده باشد به صورت زير دسته بندي ميشود:

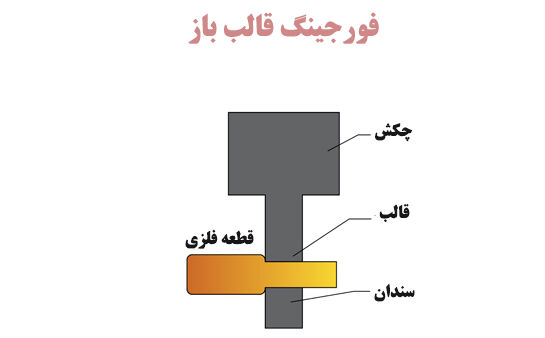

الف- آهنگري با قالب باز open die

در اين حالت برخي از سطوح قطعه آهنگري توسط قالب احاطه نمي شود و فلز آزادانه مي تواند در آن جهت تغيير شكل دهد.

مشخصه اين نوع آهنگري را ميتوان به ترتيب زير بيان نمود:

- اشكال متنوع زيادي قابل توليد است.

- دقت ابعادي پايين و محصول ماشين كاري ميشود.

- كيفيت صافي سطوح پايين است.

- قالبها و ماشينها ارزان هستند.

ب. آهنگري با قالب بسته closed Die

در اين نوع فرآيند، تمام سطوح قطعه آهنگري توسط قالب محيط ميشود. اين نوع آهنگري خود به دو دسته تقسيم ميشود كه عبارت است از:

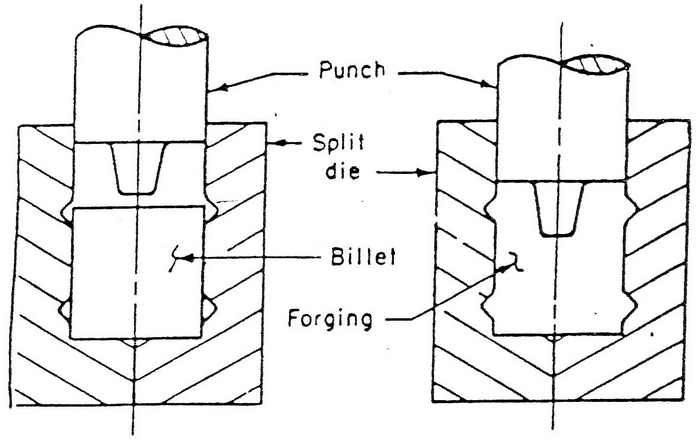

- 1. آهنگري دقيق

در اين حالت فلز كاملاً در داخل قالب محبوس است و حجم قطعه كاملاً كنترل شده است به گونهاي كه هيچگونه ماده اضافي وجود ندارد.

نام ديگر آهنگري دقيق همان شكل دادن پرسي بدون فلش است.شكل دادن پرسي بدون فلش از طريق يك قالب بسته آهنگري كه در آن انجام ميشود

ويژگيهاي اين نوع آهنگري را ميتوان چنين بر شمرد:

- دقت ابعادي و تلرانسها بالا است.

- صافي سطوح مناسب است.

- مقدار ماشين كاري كم بوده و يا اصلاً نيازي به آن نيست.

- هزينه توليد قطعات و دور ريز مواد كمتر ست.

- اتلاف كمتر مواد

- خواص استحكام بهتر

پس در اين روش ماده خام اوليه با حجم دقيق و كنترل شده بين دو نيمه قالب شكل گيرد و هيچ گونه دور ريز مواد نداريم.

واضح است كه نحوه طراحي قالبها و نيز ميزان حجم بيلت، نقش مهم و حساسي را در روش فوق ايفاء ميكند.

چون ميزان تنش سيلان و كرنش سختي با افزايش دما كاهش دما كاهش مي يابد بنابراين نسبت به فورج سرد، در فورج گرم نيروي كمتري نياز ميباشد. در فورج دقيق فلزات آهني، اگر دماي قطعه بالاتر از دماي تبلور مجدد باشد، تمايل ماده به اكسيد شدن بسيار زياد بوده و از اين رو دستيابي به ابعاد دقيق بسيار مشكل است.

از طرف ديگر اگر دماي قطعه خيلي پايينتر از نقطه تبلور مجدد باشد، هر چند ممكن است به ابعاد دقيق دست يافت و ليكن بدليل بالا بودن تنش سيلان و وجود كار سختي نيروي لازم براي تغيير فرم بشدت افزايش مي يابد.

حتي ممكن است به علت كاهش شديد قابليت چكش خواري، منجر به گسيختگي ماده گردد. اما فورج گرم، شرايط بين دو فرآيند فوق را دارا است.

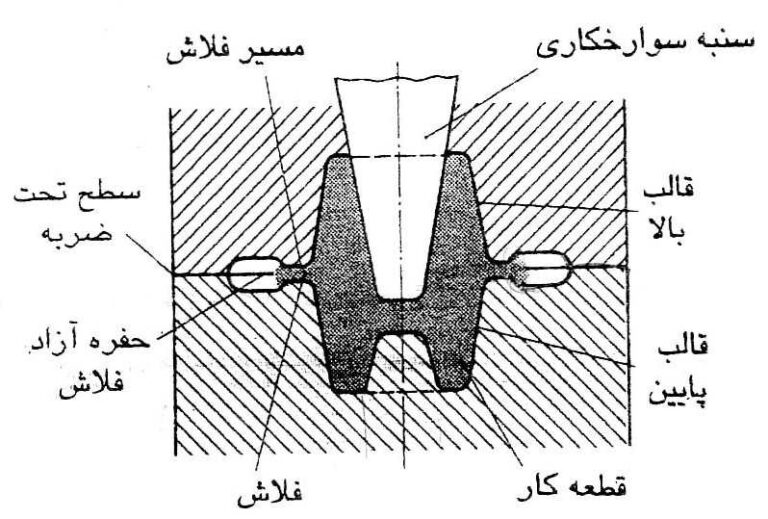

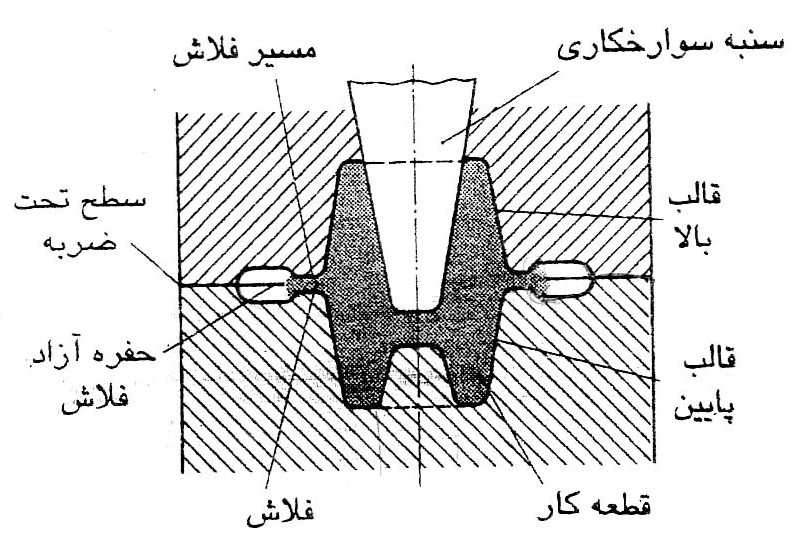

- 2. آهنگري معمولي

همان آهنگري قالب بسته با فلش است يعني شكل دادن پرسي با فلش ميباشد. در اين نوع فرآيند، ماده آهنگري بين قالب ها (معمولاً دو نيمه قالب) شكل مي يابد تا قطعه نهايي حاصل شود. واژه قابليت شكل گيري براي بيان شكل دادن پرسي آسان يا سخت مواد به كار مي رود.

اين اصطلاح تغيير شكلهاي قابل تحمل بدون شكست و نيز تنشهاي تسليم و دماي تغيير شكل را مشخص ميكند.

در شكل دادن با قالبهاي بسته آهنگري معمولي، با اضافه مواد كار ميشود و مواد اضافي به صورت زائده نازك بين دو نيمه قالب در مي آيد كه در انتهاي آهنگري توسط قالب ديگري بريده ميشود.

مشخصات اين نوع آهنگري عبارتند از:

- دقت ابعادي و تلرانس ها متوسط است و در نتيجه نسبت به آهنگري دقيق ماشينها ساده و ارزان ترند.

- معمولاً ماشين كار ميشود.

- تنشهاي وارده نسبت به قطعات مشابه در آهنگري دقيق كمتر است، و در نيتجه سايش قالب كمتر و عمر آن بيشتر است.

- محاسبه ابعاد شمش مي تواند تا حدودي تقريبي باشد، چون مواد اضافي به داخل كانال پليسه هدايت ميشود.

مسير و حفره آزاد فلاش بايد به دقت طراحي شوند. نكته مهم در آن نسبت مسير فلاش است – نسبت عرض مسير به ضخامت مسير – زيرا اين كار بر ارتفاع قد كشيدكي مواد در قالب بسته آهنگري و تنشهاي ايجاد شده موقع شكل دادن تأثير دارد

اعمال تنش بالا به قالب، خطر شكستگي آن را در پي دارد.