فورج و شكل دهي فلزات گداخته يا تحت فشار قرار دادن آنها، توسط قالبهاي فورج و يا پرسهاي هيدروليك يا پنوماتيك و يا پتك هاي ضربهاي را صنعت فورجينگ مي نامند.

اكثر قطعات صنعتي در صنايع مهم مانند ماشين سازي، خودروسازي و صنايع نظامي با روش فورج تهيه ميشوند.

در روش فورجينگ (آهنگري) مواد كار با قابليت كورهكاري، و در حالت گداخته، فرم لازم را مي گيرند. اين قطعات داراي مقاومت و استحكام بيشتري نسبت به قطعات مشابه ماشينكاري شده هستند.

زيرا در پروسة آهنگري مواد اوليه قطعات به هم فشرده شده و قطعات مهمي مانند، ميل لنگها، دسته پيستون ها و … ساخته ميشوند.

از قابليتهاي روش فورج در توليد فرآوردههاي صنعتي ميتوان به كاهش هزينه و انبوهي توليد، و از معايب اين روش به كمتر دقيق بودن قطعات توليد شده اشاره كرد.

اكثر فلزات چكش خوار مانند فولادها، و آلياژهاي مس، آلياژهاي آلومينيوم و … قابليت عمليات آهنگري را دارند.

چدن خاكستري جزء فلزاتي است كه خاصيت آهنگري نداشته، زيرا امكان شكستگي در آن وجود دارد.

قابليت كورهكاري و فورج قطعات فولادي، به مواد آلياژي موجود در آنها بستگي دارد. هر چه مقداري كربن فولادها كمتر باشد، ميتوان حرارت شروع آهنگري را افزايش داد.

در پروسة فورجينگ با افزايش مقدار كربن در فلزات از قابليت فرمگيري و آهنگري آنها كاسته ميشود. همچنين فولادهايي براي عمليات فورج مناسب مي باشند كه مقدار فسفر و گوگرد آنها از 1% بيشتر نباشد و اگر مقداري گوگرد در فولاد زياد باشد باعث ايجاد و شكستگي و تركهايي بر روي فولاد گداخته ميگردد.

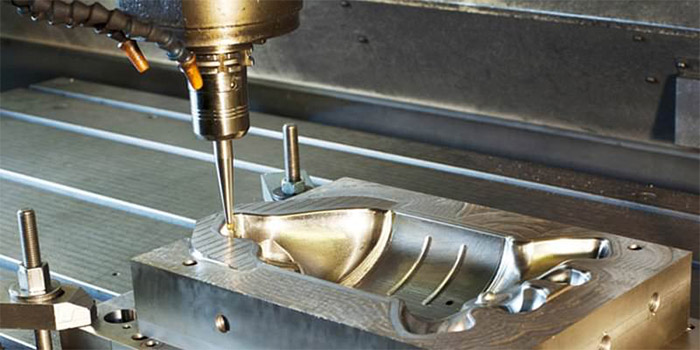

در ساخت قالبهاي فورج از روشهاي جديد تكنولوژي ماشينكاري و اسپارك استفاده مي كنند، به اين شكل كه ابتدا محفظة قالبهاي فورج را با روش سنتي ماشينكاري ميكنند و اندازه نهايي را با ساختن الكترودهاي مسي كه شكل و ابعاد دقيق قطعه كار است، با عمليات اسپارك اورژن انجام مي دهند.

البته مدلهاي مسي (الكترودها) با روش كپي كاري گرافيت روي دستگاه سه بعدي كپي سازي طراحي و ساخته ميشوند.

در طراحي و ساخت قالبهاي فورج بايد به قدرت بلوكها، اسكلت قالبهاي فورج، با توجه به فشار بالا، و مقدار تناژ لارم و نيزوي كه براي توليد به كار مي رود، توجه نمود.

بلوكها و ساختمان قالب بايد توانايي تحمل فشارهاي عمودي (فشارهاي پرسي) و فشارهاي جانبي (عكس العمل داخلي قالب) را داشته باشند و در به كارگيري فولادهاي آلياژي با استفاده از جداول فولادها، بهترين انتخاب را انجام داد.

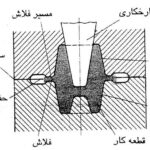

در عمليات حرارتي كه شامل آبكاري و برگشت فولادهاي قالب است، بايد نهايت دقت و حوصله را به كاربرد و توجه كرد كه عمق شيارهاي پيرامون حفرهها و محفظههاي مادگي قالب (محل فرار مازاد مولد اوليه قطعات كار) طوري محاسبه و تعيين شود كه حجم اضافي مواد درون آن را پر كند و اضافه نيايد، زيرا باعث بازماندن درز قالبشده و از اندازة قطعه كار فورج شده، خارج ميگردد.

قالب فورج معمولاً پس از ماشينكاري قطعات و سنگ زني، مورد عمليات حرارتي قرار ميگيرند و بعد از پرداخت كاري و مونتاژ نهايي در توليد به كار مي روند. براي اقدام به توليد انبوه قطعات صنعتي كه اكثراً داراي استحكام بالا و مقاومتهاي فشاري، كششي و برشي بالايي هستند، از روش فورج (آهنگري) و ماشينهاي مخصوص (پرسهاي فورج) و ابزارهاي دقيق (قالبهاي فورج) استفاده ميشود.

در روش فورجينگ قطعات و بلوكهاي قالب فورج از فولادهاي گرم كار ساخته ميشوند. حفره و محفظة قالب فورج بايد اندازة دقيق قطعات تمام شده را دارا باشد تا مادة اوليه قطعات فورج شده با حجم و اندازه معين و در حالت گداخته و با حرارت دهي لازم در فضاي قالب با فشار ضربه، فرم نهايي را بگيرند.

با استفاده از تجارب كاربردي در صنعت فورجينگ ميتوان كيفيت قطعات توليدي فورج شده را افزايش داد.

مثلاً بعد از عمليات پرسكاري فورج قطعات فولادي، محيط و روش خنك كاري بايد با بررسي هاي متالوژيكي انجام گيرد و مسائلي مانند نوع فولاد فورج شده و سختي پذيري و ضخامت مقطع آن در نحوة خنك كاري مؤثر است.

در مواردي سطح خارجي فولاد گداخته و اكسيد شده و با لايهاي پوشيده ميشود كه قبل از شروع عمليات فرم دهي، بايد لايه را جدا كرد و قطعات فولادي و گداخته را حتي المقدور و با دقت و به شكل آرام و يكنواخت سرد كرد تا از بوجود آمدن تنش و ايجاد ترك در قطعات جلوگيري شود تا محصولات توليد شده داراي مقاومت و استحكام بالايي باشند.

در صنعت فورجينگ از كورههاي آهنگري معمولي و گاهي كورههاي پيشرفته و مدرن براي حرارت دادن قطعات فورج استفاده ميشود.

امروزه براي پرسكاري و جابهجائي قطعات فورج شده از تكنولوژي روباتها استفاده ميشود كه داراي ضريب حفاظتي عالي و راندمان توليد بالا ميباشد. در مواردي، روش دستي را به كار مي برند كه از انبرهاي مخصوص و بلند براي گرفتن و جا به جا كردن قطعات آهنگري استفاده ميشود.